Wie laufen Entscheidungen in der Fabrikplanung klassisch ab?

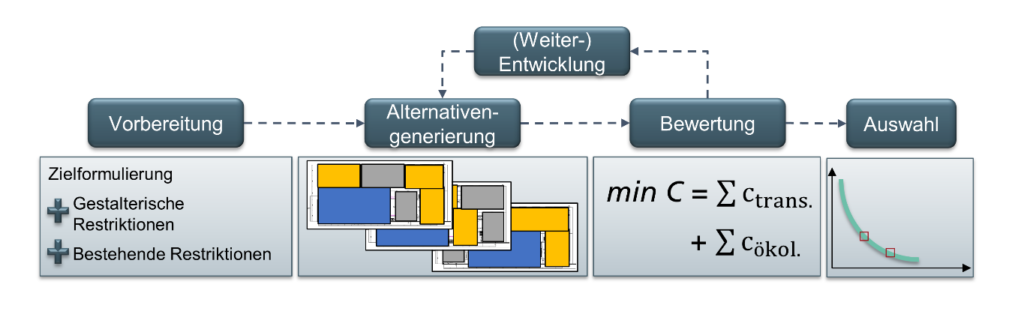

Entscheidungen in der Fabrikplanung, insbesondere in Bezug auf die Struktur und das Layout, sind mehrdimensional und komplex. Die Zuordnung von Flächen, Maschinen, Handhabungseinrichtungen oder sonstigen Infrastrukturkomponenten ist relevant. So kann eine optimale oder zumindest zufriedenstellende Lösung hinsichtlich bestimmter Ziele (z.B. kurzer Materialfluss, geringe Transportkosten oder hohe Flexibilität) gefunden werden. Für die Anordnung werden seit Jahrzehnten im sogenannten “Facility Layout Planning Problem” mathematische Ansätze entwickelt. Diese werden jedoch nach wie vor kaum in die Praxis bzw. in Software überführt. Nahezu losgelöst von der mathematischen Forschung stützen sich industrielle Fabrikplanungsprojekte häufig auf Diskussion (“Punkte kleben”), Erfahrung (“das haben wir schon gemacht”) oder visuelle Zuordnungsmethoden (“sieht gut aus”). In manchen Fällen dienen heuristische Ansätze wie die Dreiecksmethode von Schmigalla oder die Kreismethode von Schwerdtfeger zur Erstellung von Grob- oder Blocklayouts.

Was (um alles in der Welt) ist Generatives Design?

Generatives Design wurde vor allem als Ansatz in der Topologieoptimierung für Bauteile aber auch in der Architektur und im Fassadenbau populär. Von der Natur inspirierte (z. B. evolutionäre oder schwarmbasierte) Prinzipien sind aber keineswegs neuartige Ansätze und vor allem zur Lösung von Optimierungsproblemen (z.B. Maschinenbelegung) bekannt. Die Optimierungstechniken im Generativen Design werden hauptsächlich angewandt, um Einblick in eine große Menge von Lösungen (d.h. den Lösungsraum) zu geben. Vorteil ist somit, dass viel mehr und viel innovativere Alternativen im Vergleich zu manuellen Entscheidungsmethoden berücksichtigt werden können. Aus diesem Grund ist der Hauptaspekt der Untersuchung nicht unbedingt das Suchen eines absoluten (globalen) Optimums, sondern die Unterstützung von Planung und Design durch eine Art “strukturierte Kreativität”.

Wird das in der Fabrikplanung überhaupt genutzt?

Die zugrundeliegenden Prinzipien und Optimierungstechniken werden Architekten, Planern und Designern schrittweise durch eine wachsende Zahl von Werkzeugen zugänglich gemacht. Insbesondere durch den Softwareentwickler Autodesk gewinnen die Ansätze an Popularität.[i] In der Fabrikplanung und dem Entwurf von Fertigungssystemen fehlen jedoch Forschung und industrielle Anwendungen fast vollständig. Deshalb haben wir den Umsetzungsstand bzw. Ansätze für die Fabrikplanung in einer systematischen Literaturrecherche im vergangenen Jahr den aktuellen Stand untersucht.[ii]

Kernergebnisse sind:

- Die Kombination von “Generative Design” und “Layout Planning” in internationalen wissenschaftlichen Datenbanken zeigt zwischen 1995 und 2019 nur geringe unregelmäßige Ergebnisse.

- Generatives Design wird in Bezug auf Gebäude vor allem für Fassaden und Tragwerkskonstruktionen untersucht. Vereinzelt finden sich Arbeiten für die Gestaltung von Bürolayouts.

- Speziell in Bezug auf Fertigungsunternehmen sind noch keine Layoutplanungsvorgänge untersucht worden.

Hierbei ist hinzuzufügen, dass parallel im Zeitraum dieser Untersuchung auch ein Vorschlag durch Matthias Dannapfel und weitere Autoren der RWTH Aachen erarbeitet wurde. Sie geben einen Überblick über seine Ursprünge und leiten eine Methodik zur Qualifizierung von Generativem Design als Werkzeug für den Planungsprozess ab. So beschreiben sie die Beziehung zwischen dem zugrundeliegenden genetischen Algorithmus, den erforderlichen Eingangsdaten und deren Übersetzung in Parameter, Restriktionen und Optimierungsziele, die sich auf die Minimierung der Materialflusskosten konzentrieren.[iii]

Wo liegen Potentiale und wie geht’s weiter?

Potentiale ergeben sich insbesondere im Hinblick auf eine frühzeitige Integration von verschiedenen Zielgrößen und Restriktionen. Als Beispiel sei eine kombinierte Planung von Transportwegen und Energie- bzw. Medienanschlüssen genannt. In Bezug auf Softwarelösungen ergeben sich weitere Chancen für die Fabrikplanung, um die Zusammenarbeit in einer einzigen “Werkzeugkette” vom ersten Entwurf an zu unterstützen. Insbesondere Entwicklungen im Bereich des Building Information Modeling (BIM) dienen hierbei als Grundlage und bieten Anknüpfungspunkte. Diese werden in weiteren Blogbeiträgen vorgestellt. Nicht zuletzt kann man sich vorstellen, dass durch die Prinzipien auch innovative Entwürfe und Layoutgrundrisse denkbar sind, die entsprechend von rechteckigen Säulenstrukturen abweichen und das Design zukünftiger Fabriken erheblich verändern. Dazu wird im nächsten Beitrag ein Konzept für die mathematische Formulierung vorgestellt. Im Zuge dessen gehen wir stärker auf bereits verfügbare Software-Werkzeuge aber auch aktuelle Herausforderungen bei der Umsetzung ein.

Titelbild: ©Pixabay

Quellen:

[i] Autodesk – Generatives Design: https://www.autodesk.de/solutions/generative-design, zuletzt geprüft am: 06.10.2021.

[ii] Süße M, Putz M. Generative design in factory layout planning. Procedia CIRP 2021; 99, p. 9–14. DOI: https://doi.org/10.1016/j.procir.2021.03.002

[iii] Dannapfel M, Vierschilling SP, Losse S, Matzke O. Generative Design In Factory Layout Planning: An Application Of Evolutionary Computing Within The Creation Of Production Logistic Concepts, in Proceedings of the 1st Conference on Production Systems and Logistics (CPSL 2020), Hannover Institutionelles Repositorium der Leibniz Universität Hannover, p. 147–156. DOI: https://doi.org/10.15488/9656

Kommentare hinzufügen