Die Sommerzeit rückt näher und damit beginnt auch die beliebte Reisezeit. Für viele Reisende ist das Flugzeug das Transportmittel der Wahl. Wichtig hierbei ist, dass alle Bestandteile des Flugzeugs sicher funktionieren und ineinander fassen – so auch die Flugzeugtüren. Bislang war die Herstellung dieser Flugzeugtüren äußerst zeitaufwendig: Bei Airbus lag der Aufwand pro Tür bei rund 110 Arbeitsstunden. Im Projekt TAVieDA ist es uns am Fraunhofer IWU in Zusammenarbeit mit dem Fraunhofer LBF sowie den Unternehmen Trelleborg und Airbus Helicopters gelungen, den Aufwand wegweisend auf lediglich vier Stunden pro Flugzeugtür zu reduzieren.

Bisherige Arbeitsweise beim Bauen von Flugzeugtüren

Bislang war die Fertigung von Flugzeugtüren stark von manueller Arbeit geprägt. Besonders zeitintensiv gestaltete sich hierbei die Montage der Schraub- und Nietverbindung der Türstrukturen. Um Korrosionen durch den direkten Kontakt unterschiedlicher Materialien zu vermeiden, waren zahlreiche zusätzliche Zwischenschritte notwendig.

Einsatz von thermoplastischen Kohlefaserverbundmaterialien (CFK) minimiert die Arbeitszeit drastisch von 110 auf vier Stunden

Ziel des Projekts TAVieDA war es, die Fertigungszeit und damit auch die erforderlichen manuellen Arbeitsschritte deutlich zu reduzieren – mithilfe eines interdisziplinären Projektteams. Grundlage dieser Entwicklung war die Idee, klassische Materialien wie Aluminium, Titan und Duroplaste durch thermoplastische kohlefaserverstärkte Kunststoffe (CFK) zu ersetzen.

Die Anpassung der modularen Bauweise führte zu weiterer Reduzierung der Arbeitsschritte

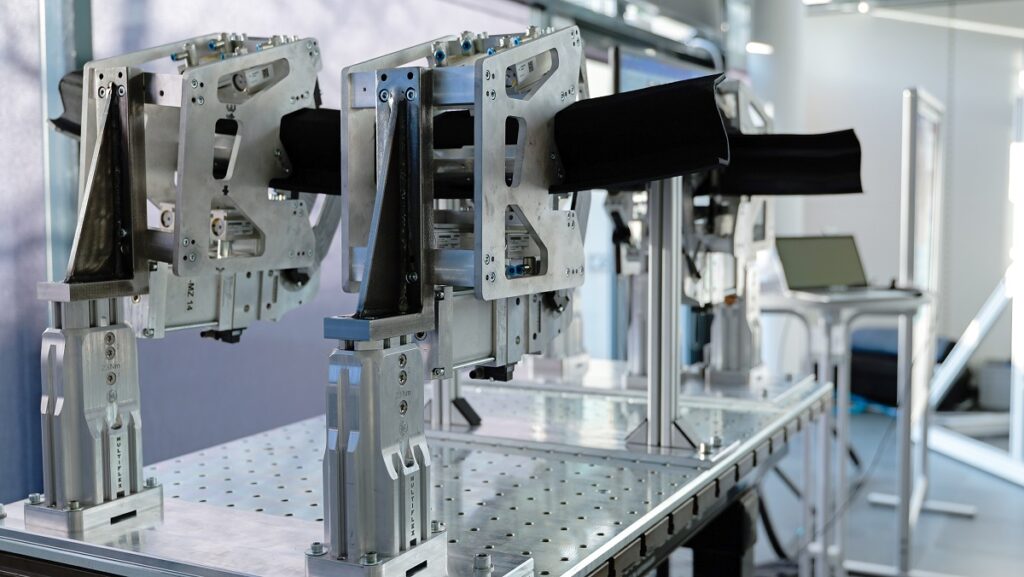

Weiteres Potenzial die Arbeitszeiten zu reduzieren, sah das Projektteam in der modularen Bauweise unterschiedlicher Flugzeugtüren. Die Idee: Bauteile in verschiedenen Türmodellen gezielt zu vereinheitlichen – mit dem Ziel, Varianten zu reduzieren und so die Grundlage für automatisierte Fertigungsprozesse zu schaffen. Beim Querträger der Flugzeugtür konnte diese Idee konkret umgesetzt werden. Für die gängigsten Türmodelle wurde eine vollautomatisierte Montagelinie entworfen. Ziel war es, passende Vorrichtungen und Spannelemente zu entwickeln, die sich für die Fügetechnologien Widerstands- und Ultraschallschweißen eignen.

© Fraunhofer IWU

Abbildung 1.A. Vom Fraunhofer IWU entwickeltes Spannelement. Durch dieses Element wird das automatisierte Spannen und Fügen von thermoplastischen Kohlefaserverbundmaterialen bei Flugzeugtüren ermöglicht.

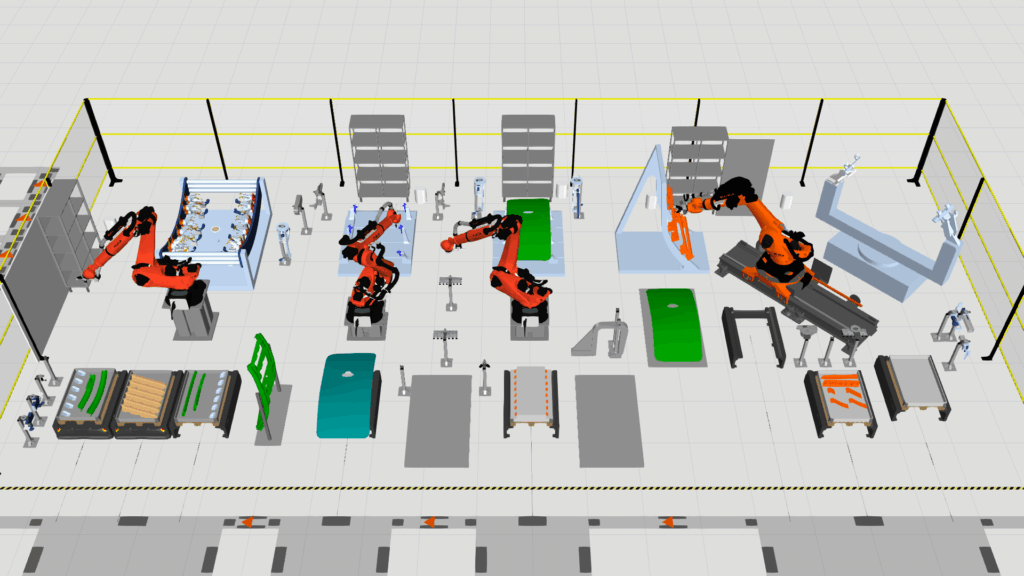

© Fraunhofer IWU

Abbildung 1.B. Simulation der automatisierten Montage-/ Fügeprozesse.

Technische und betriebswirtschaftliche Aspekte gemeinsam betrachtet: Lohnt sich die Investition in neue Produktionsanlagen?

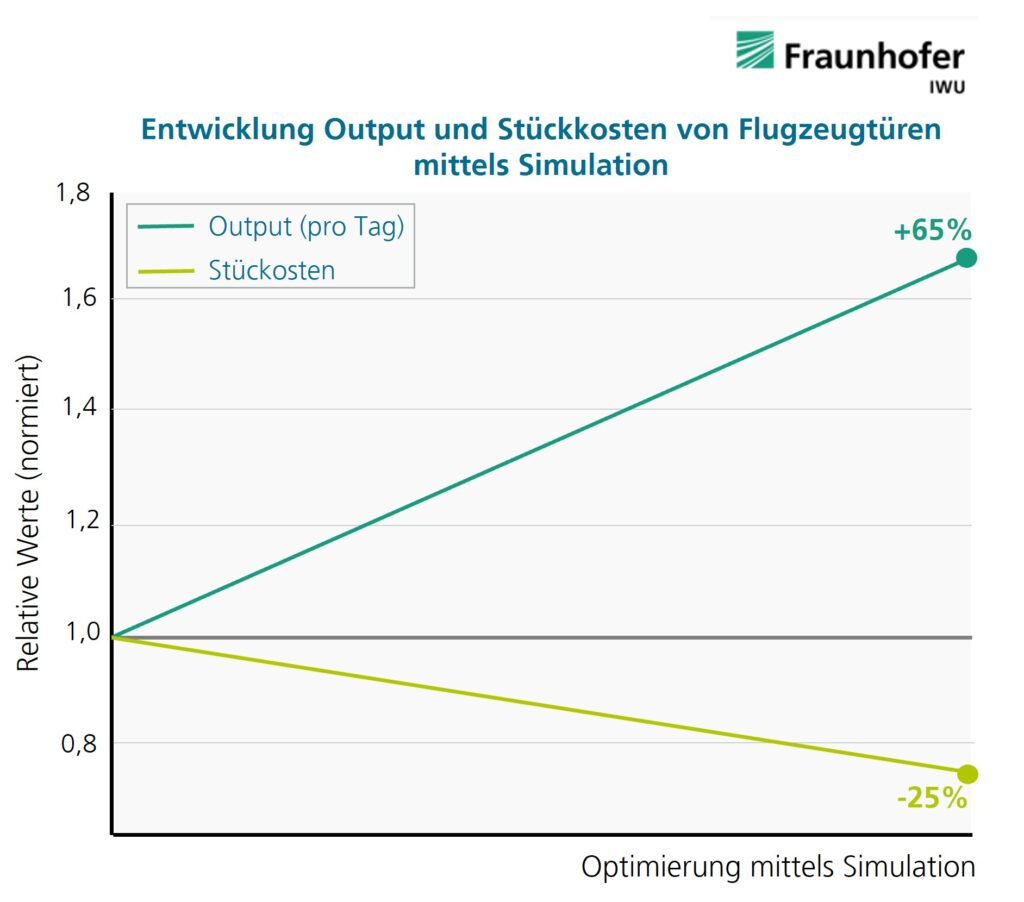

Maxi Grobis vom Team #zukunftsfabrik beschäftigt sich mit Fabrikplanung, Simulation und Bewertung. Im Projekt widmete sie sich der Frage, ob sich die innovativen Automatisierungsschritte, und damit die erforderlichen Investitionen in neue Produktionsanlagen, sowohl aus technischer als auch aus betriebswirtschaftlicher Sicht lohnen. Durch ihren integrierten Simulationsansatz gelang es Maxi Grobis, die Planungszeiten um rund 25 % zu reduzieren. Für sie ist das ein klarer Beleg für die Wirksamkeit simulativer Methoden: Wenn betriebswirtschaftliche Aspekte bereits bei der technischen Planung berücksichtigt werden, lassen sich unnötige Änderungsschleifen vermeiden und damit auch Projektkosten deutlich senken.

Hierzu wurde die ursprünglich rein technisch-logistische Simulation um ein eigens entwickeltes Kostenkalkulationsmodul erweitert. Maxi Grobis betont in diesem Zusammenhang die Notwendigkeit, den gesamten Produktionsprozess in eine dynamische Kostenrechnung zu überführen, um so die technisch beste und zugleich wirtschaftlich sinnvollste Lösung identifizieren zu können.

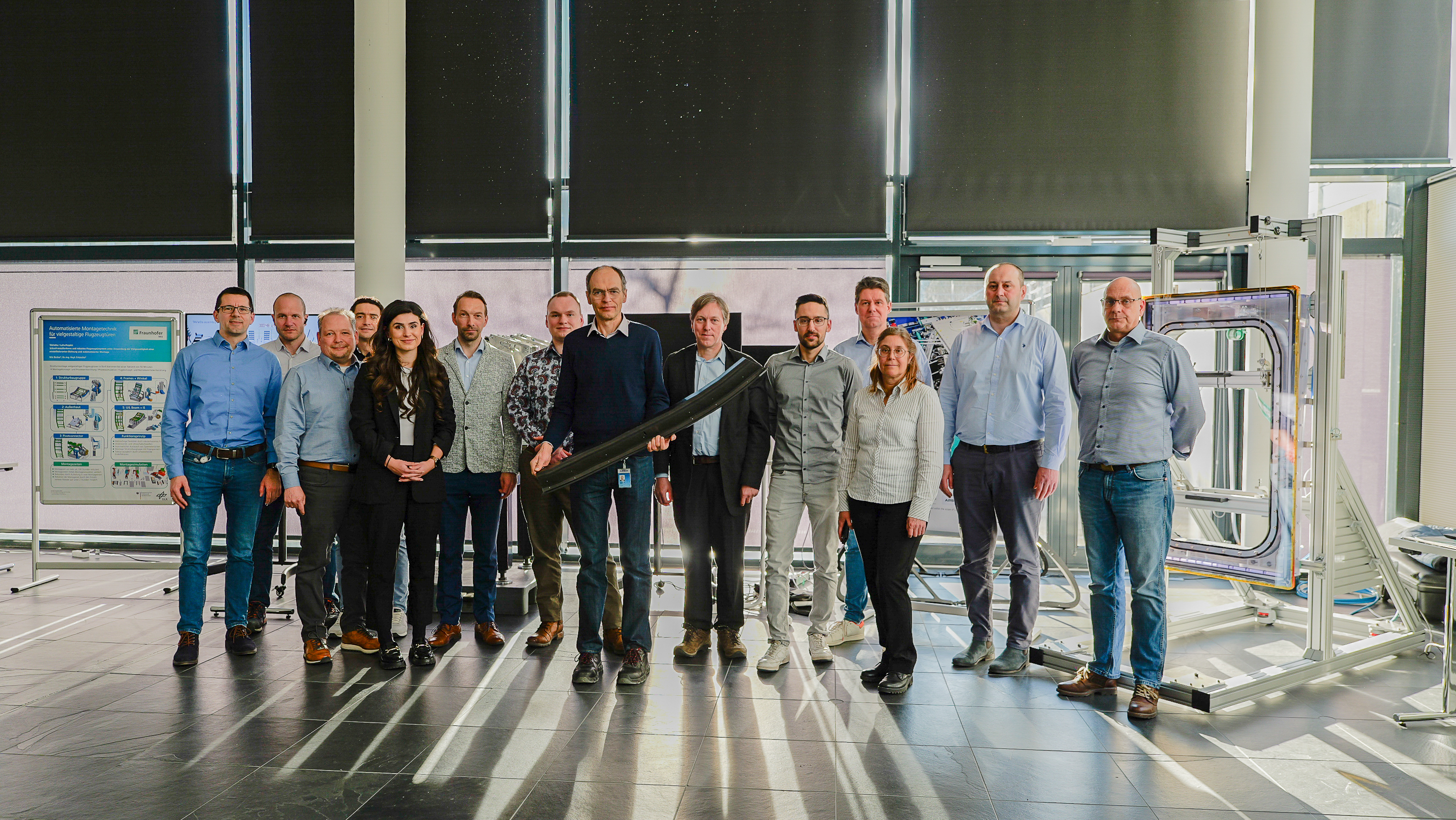

© Fraunhofer IWU

Abbildung 2. Das TAVieDA Projektteam

© Fraunhofer IWU

Abbildung 3. Durch die Integration der Kostenrechnung direkt in die Simulationsumgebung ermöglichten wir die simultane Berechnung von Stückkosten zu den Simulationsergebnissen.

Unsere interdisziplinäre Zusammenarbeit im Projektteam hat dazu geführt, dass Flugzeugtüren in Zukunft schneller und kostengünstiger produziert werden können.

Falls Sie Interesse am Projekt haben, oder Ihnen ähnliche Automatisierungsoptionen einfallen, die durch eine interdisziplinäre Zusammenarbeit und Simulation profitieren könnten, kontaktieren Sie uns gerne unter blog-zukunftsfabrik@fraunhofer.iwu.de.

In diesem Sinne wünschen wir Ihnen einen allzeit guten und sicheren Flug mit bald automatisiert erstellten Flugzeugtüren.

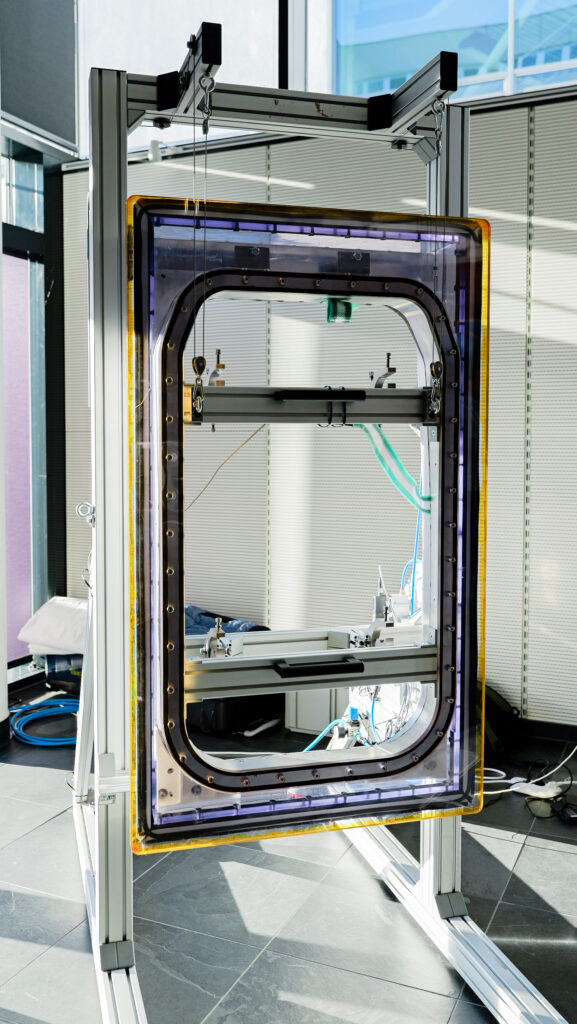

© Fraunhofer IWU

Abbildung 4. Beispiel einer Flugzeugtür: Das Fraunhofer LBF entwickelte und validierte im Projekt TAVieDa experimentell Messtechnik für sensorintegrierte Flugzeugtürdichtungen. Die neue Dichtungsgeometrie wurde vom Projektpartner Trelleborg u. a. mit Hilfe von Finite-Elemente-Simulationen entwickelt.

Kommentare hinzufügen