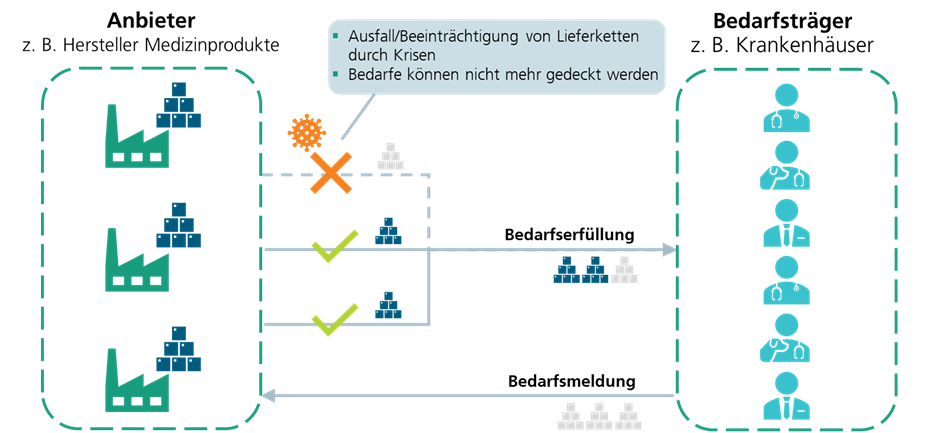

Die globale Pandemie hat verdeutlicht, dass die Industrie in vielen Fällen nur langsam auf die dringende Nachfrage nach Notfallprodukten, wie beispielsweise Schutzmasken und Schutzausrüstung, reagieren kann. Bestehende Kollaborationsnetzwerke waren nicht in der Lage schnell neue Produktions- und Lieferketten für die erforderlichen Produkte zu etablieren. Am Anfang von Krisen fehlt es Unternehmen und Organisationen häufig an notwendigem Wissen, welche Hilfsgüter benötigt werden, um den Bedarf in technischen Produkteigenschaften für die Hersteller zu übersetzen. Folglich können Anforderungen hinsichtlich Materials, Menge, Design, Lieferbedingungen und anderen Aspekten der benötigten Güter oft nur schleppend weitergegeben werden, unabhängig davon, ob es sich um regionale, nationale oder internationale Wertschöpfungsketten handelt. Um die Reaktionsgeschwindigkeit zu erhöhen und Notfallprodukte zügig dorthin zu liefern, wo sie benötigt werden, müssen Produktions- und Lieferketten optimiert werden, damit Hersteller die benötigten Produkte in einer bestimmten Zeit und unter bestimmten Bedingungen produzieren und ausliefern können.

Abbildung 1: Status Quo – Krisen stören Lieferketten

Das Projekt KISS – Worum geht es?

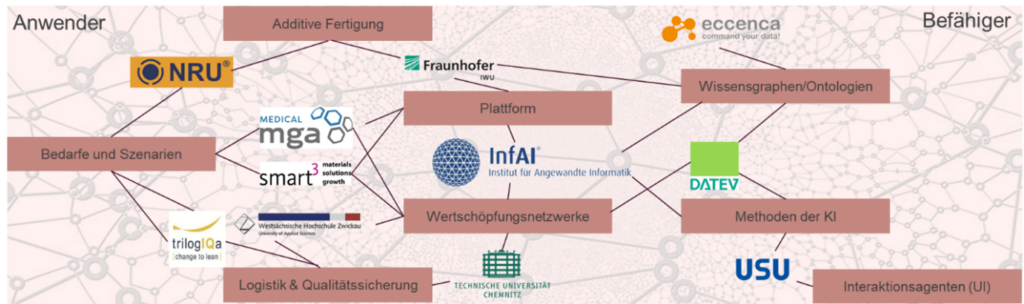

Das Forschungsprojekt KISS wird vom Bundesministerium für Wirtschaft und Klimaschutz (BMWK) gefördert und setzt sich aus insgesamt zehn Partnern zusammen, die von weiteren Assoziierten unterstützt werden.

Abbildung 2: Konsortium bestehend aus Institut für Angewandte Informatik (InfAI) e.V. Leipzig (Konsortialführer), Technische Universität Chemnitz, USU GmbH, DATEV eG, NRU GmbH, Fraunhofer IWU, Westsächsische Hochschule Zwickau, trilogIQa, smart³ e.V. und Mobility goes Additive e.V.

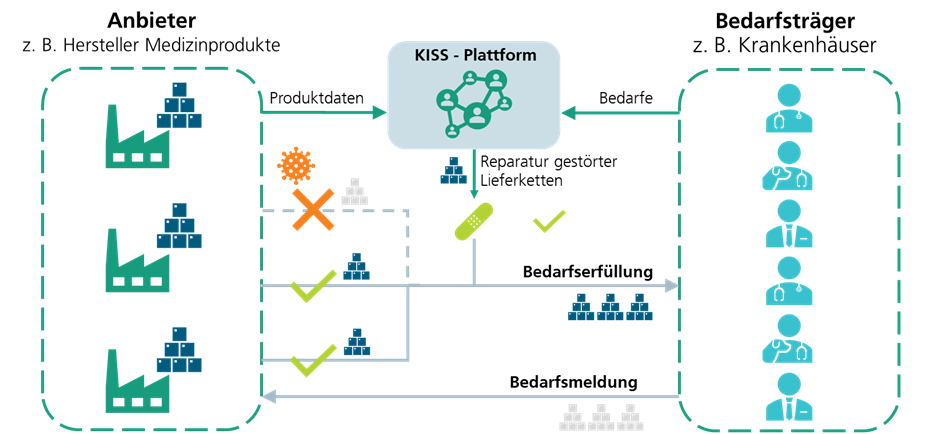

Ziel ist es, durch einen Ansatz einer KI-basierten semantischen Vernetzungsplattform die Resilienz der produzierenden Industrie zu erhöhen und die Handlungsfähigkeit von Unternehmen und betroffenen Branchen in kleinen und großen Krisen signifikant zu verbessern. Durch den Einsatz von KI (u. a. via Chatbot) soll eine zügige Identifizierung und Beauftragung der notwendigen Produktionsgüter (wie z. B. Schutzmasken) ermöglicht werden. Insbesondere in Krisenszenarien können Krankenhäuser und Hilfsorganisationen ihre Anforderungen über die Plattform dadurch exakt spezifizieren. KI-gestützte Analysen und Simulationen ermitteln daraufhin die optimale und nach spezifischen Kriterien konfigurierte Produktions- und Lieferkette und ermöglichen die direkte Vernetzung mit den Produzenten auf der Plattform. Dabei sollen zahlreiche Parameter wie Zeit, Region, technische Rahmenbedingungen und vieles mehr in die Berechnung mit einfließen. Die ermittelten Lösungsvorschläge können dynamisch konfiguriert werden, sodass z. B. Produktions- und Logistikketten, Lieferzeiträume oder Verarbeitungsmaterialien angepasst werden können. Der Fokus des Projekts liegt zunächst auf der additiven Fertigung (3D-Druck), da diese es ermöglicht, verschiedenste Produkte innerhalb einer Maschine herzustellen. Es soll aber zukünftig auf weitere Bereiche der fertigenden Industrie in ganz Deutschland ausgeweitet werden. Zudem ist vorgesehen, KI-gestützte Analysemethoden, die die potenziellen Lieferketten nach verschiedenen Kriterien bewerten, sowie Konzepte für das digitale Qualitäts- und Logistikmanagement zu entwickeln. Zusammenfassend stellt die Plattform die Schnittstelle zwischen additiven Fertigern und Bedarfsträgern dar und optimiert die Generierung von neuen Produktions- und Lieferketten.

Abbildung 2: Zielbild – Plattform für Bedarfsmatching

| Vor KISS | Nach KISS |

| Der Aufbau neuer Produktions- und Lieferketten, um den Bedarf an bestimmten Gütern in Krisenszenarien zu decken, dauert lange. | Die Markt- und Vernetzungsplattform ermöglicht dank KI-Methoden den zügigen Aufbau von neuen Wertschöpfungsketten, um den Bedarf bestimmter Güter in Krisensituationen zu decken. |

| Krankenhäusern und anderen Bedarfsstellen fällt es in Krisensituationen schwer zu spezifizieren, welche konkreten Produkte sie benötigen. | Durch einen KI-gestützten Chatbot wird die schnelle Spezifizierung der benötigten Güter erleichtert. |

| Die Bedarfsstellen haben Schwierigkeiten damit, optimale Produktions-und Lieferketten für ihre spezifischen Anliegen zu identifizieren. | Durch die KI-basierte Simulation und Bewertung potenzieller Wertschöpfungsketten erhalten Bedarfsstellen einen schnellen Überblick über die Produktions- und Lieferketten, die ihren Anforderungen entsprechen. |

Die Rolle des Fraunhofer IWU

Das Team der Zukunftsfabrik verfolgt im Projekt das Ziel, die logistischen Aspekte der zu etablierenden Lieferketten mithilfe von Simulation und Bewertungssystemen zu adressieren und Entscheidungsgrundlagen für ein Zustandekommen von Lieferbeziehungen bereitzustellen. Hierbei sollen durch Simulationswerkzeuge Lösungsräume für Lieferbeziehungen nach logistischen und ökologischen Kriterien bewertet werden, um die wirtschaftliche Vorteilhaftigkeit von kurzfristig etablierten Lieferketten zu analysieren und Variantenvergleiche zu ermöglichen. Die gewonnenen Erkenntnisse sollen im Verlauf des Projekts in Form eines Simulationsservices an die Plattform angedockt werden. Nutzende können damit die gewünschten Produkteigenschaften (z. B. Material, Qualität, Zertifizierungen) oder Lieferkonditionen (z. B. Zeit, Kosten, Qualität, Logistikanforderungen) eingeben und erhalten die optimalen Produktions- und Lieferketten für ihr spezifisches Anliegen.

Eine weitere Aufgabe des Fraunhofer IWU, die von den Experten der additiven Fertigung übernommen wird, ist die digitale Aufbereitung von domänenspezifischem Wissen der additiven Fertigung, wodurch die Kommunikation der transformativen Potenziale der additiven Fertigung in das industrielle Umfeld sichergestellt werden sollen. Dabei sollen Möglichkeiten zur Modellierung von explizitem Wissen und zur Erschließung von implizitem Wissen, etwa durch Regeln zur logischen Schlussfolgerung (Inferenz), Simulation oder die Evaluierung von mathematischen Zusammenhängen untersucht werden. Durch neuartige Strategien zur Extraktion und semantischen Aufbereitung von Wissen in sogenannten Wissensgraphen (Ontologien) sollen verschiedenstete vorhandene, strukturierte und unstrukturierte Datenquellen entsprechend in der Plattform bzw. geeigneten Diensten konsolidiert werden. Außerdem sollen mit den vorhandenen Kompetenzen und der weitreichenden industriellen Vernetzung im Bereich der additiven Fertigung die Mehrwerte und Anforderungen der industriellen Anwender untersucht und entstehende Geschäftsprozesse fachlich bewertet werden, um eine relevante industrielle Reichweite zu erzielen.

Wollen Sie mehr über das Projekt erfahren? Weitere Informationen finden Sie unter folgenden Links:

Autor: M.Eng. Florian Zumpe (wissenschaftlicher Mitarbeiter Fabriksystemdesign und Produktionsplanung)

Titelbild: ©KISS – KI-gestütztes Rapid Supply Network

Kommentare hinzufügen