Die Absicherung der Wettbewerbsfähigkeit der Produktion – auch bei steigender Variantenvielfalt – kann nur durch Automatisierung manueller Tätigkeiten geschehen. Darum gewinnen roboterbasierte Matrix-Fertigungen sowie die modulare Montage vermehrt an Bedeutung – vor allem in der Produktion. Durch Fortschritte in der Robotertechnik und dem Einsatz von fahrerlosen Transportsystemen (FTS) können hier vor allem bei der Kommissionierung von großen Bauteilen Potenziale erschlossen werden.

Dies hat auch Auswirkungen auf damit verbundene Logistikprozesse. In einer variantenreichen Produktion ist für die Verbesserung der Skalierbarkeit der flexiblen Produktionszellen und der Intralogikprozesse ein sogenannter „Proof of Concept“ (~ dt. Absicherung) notwendig.

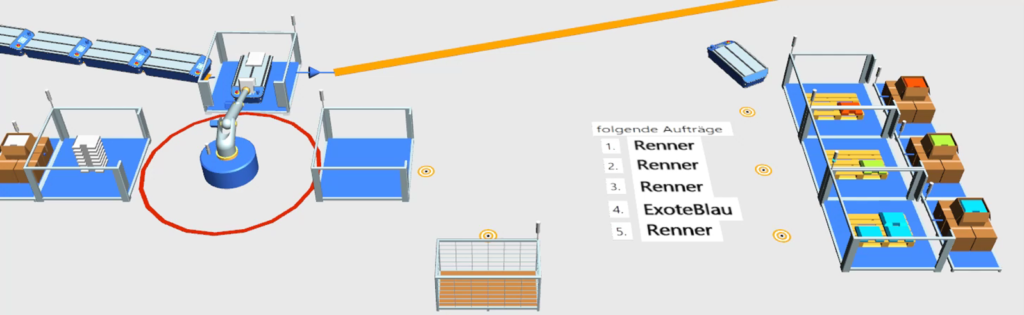

Anwendungsbeispiel Kommissionierzelle

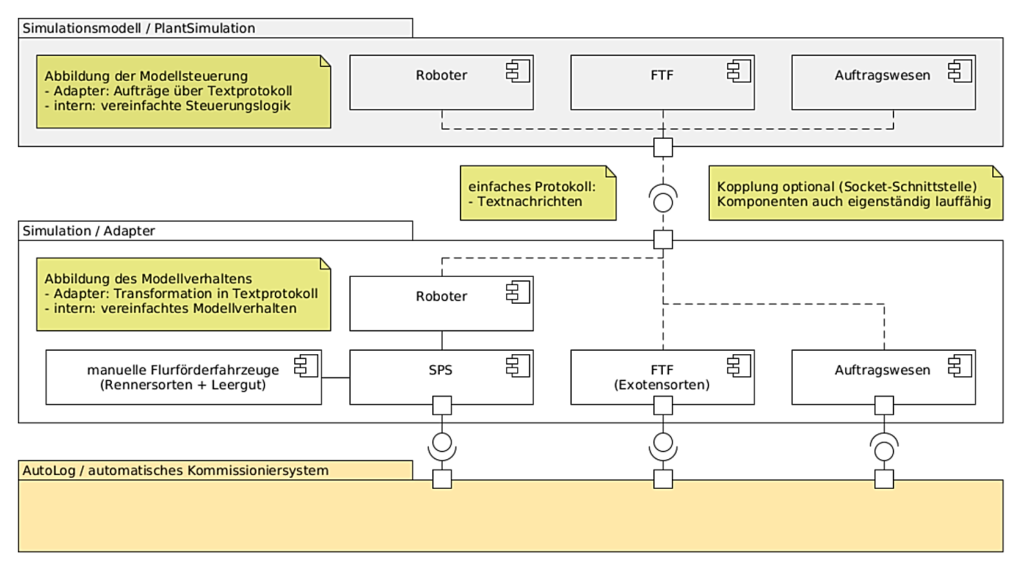

In diesem Anwendungsfall sind technische Lösungen wie Greifmittel, Sensortechnik und Roboterprogramme zum Aufbau einer automatischen Kommissionierungsanlage für Fahrzeugteile bereits entwickelt. Diese arbeiten nach dem Ware-zur-Person-Prinzip unter Nutzung von fahrerlosen Transportsystemen vollautomatisch. Die Festlegung der Kommissionier-Reihenfolge ist dabei ein mehrdimensionales Optimierungsproblem. Daher gibt es, ein am IWU entwickeltes Softwaresystem, welches die Operationen von FTS zur Materialbereitstellung und Roboter zur Bauteilentnahme anhand der Aufträge vorausplant und deren Ausführung koordiniert.

Faktoren wie schwankende Laufzeiten, Ereignisse beim Be- und Entladen von Gütern, Warten auf Sequenzwagen etc. bewirken eine Dynamik des Systems. Es ist notwendig die Software mit Verbindung von Simulationsmodell in Sondersituationen und komplexen Testszenarien zu analysieren. Deswegen wurde das ursprüngliche Simulationsmodell der Kommissionierzelle angepasst. Nun ist diese durch eine Socket-Schnittstelle und einem Adapter mit dem Leitsystem verbunden. Das Simulationsmodell wird auch für die Verifizierung des Softwaresystems wird dieses Simulationsmodell verwendet.

Aufgrund des dynamischen Zusammenspieles der Komponenten konnte eine Vielzahl von Unzulänglichkeiten und Fehlern im Planungs- und Optimierungsalgorithmus in den Ausführungseinheiten für Roboter- und FTS-Operationen sowie deren Synchronisation identifiziert und behoben werden. Solche entwicklungsbegleitenden VIBN können die Anlaufphase bis zum Serienbetrieb kontrolliert minimeren. Zudem sind Testszenarien virtuell schneller zu evaluieren als in realen Systemen. Daher ist es auch wirtschaftlich vorteilhaft bei zukünftigen geplanten Inbetriebnahmen von Leitsystemen zunächst diese virtuell abzusichern und somit einen detaillierten Einblick in potenzielle Einflussfaktoren zu erhalten.

Kontaktieren Sie uns gerne bei Fragen unter blog_zukunftsfabrik@iwu.fraunhofer.de oder Xinyi.Xie@iwu.fraunhofer.de.

Kommentare hinzufügen