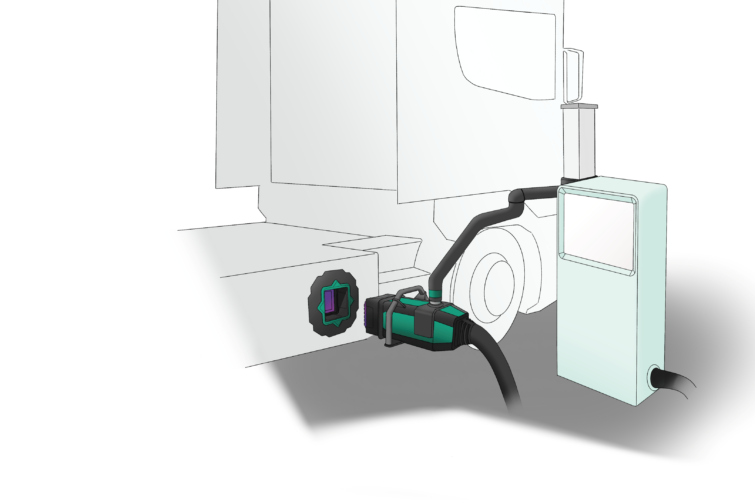

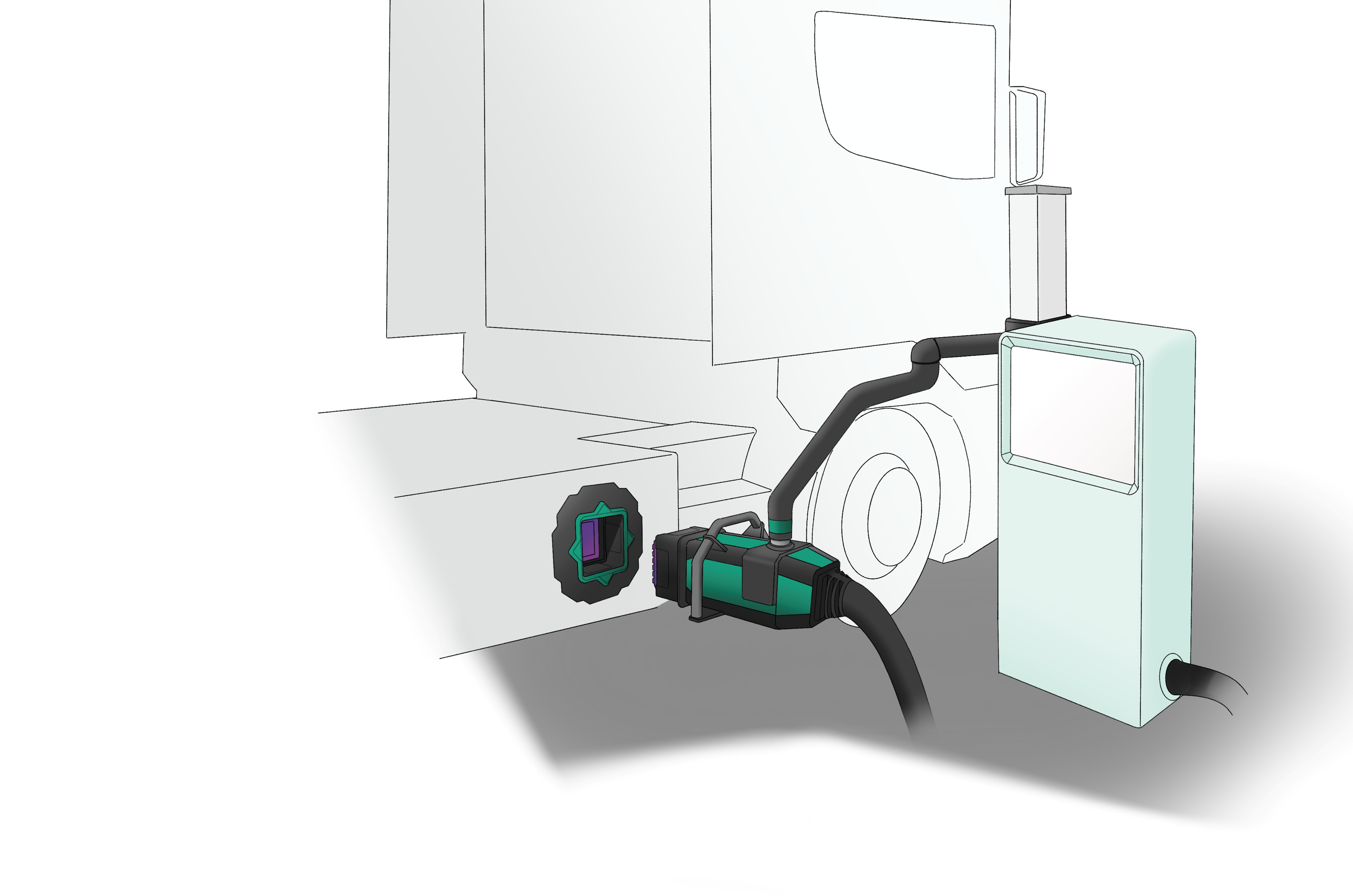

Durch die enorme Zunahme von Elektrofahrzeugen im Straßenverkehr wird der Bedarf an Schnellladetechnik kontinuierlich größer. Es wird nach Möglichkeiten gesucht, elektrische Energie mit hohen Leistungen sicher zu übertragen, um die Verweildauer von Elektrofahrzeugen an Ladestationen drastisch zu verkürzen. Dafür arbeiten mehrere Institute der Fraunhofer-Gesellschaft gemeinsam an einem Durchbruch.

Die Mehrheit der derzeit eingesetzten Stecker-Buchse-Kontaktierungen wird den Anforderungen hoher übertragbarer Leistungen für schnelle Ladevorgänge aufgrund einer niedrigen Kontaktkraft und dem damit in Verbindung stehenden hohen Übergangswiderstand sowie des zur Verfügung stehenden Bauraums nicht gerecht. Das Fraunhofer IWU führt gemeinsam mit dem Fraunhofer IVI und dem Fraunhofer IST ein internes Forschungsprojekt namens ElectroSurface durch, um eine neuartige Kontaktierung zur Energieübertragung im Megawattbereich zu realisieren. Hierfür wird ein neuartiges Stirnkontaktsystem entwickelt, welches im Vergleich zu herkömmlichen Stecker-Buchse-Systemen eine bis 20-fach höhere Normalkraft aufweist und dessen Leistungsfähigkeit durch weitere Maßnahmen, wie bspw. eine Mikrostrukturierung der Kontaktfläche zur Reduzierung des Engewiderstandes und einer Beschichtung zum Verschleißschutz, erhöht werden soll.

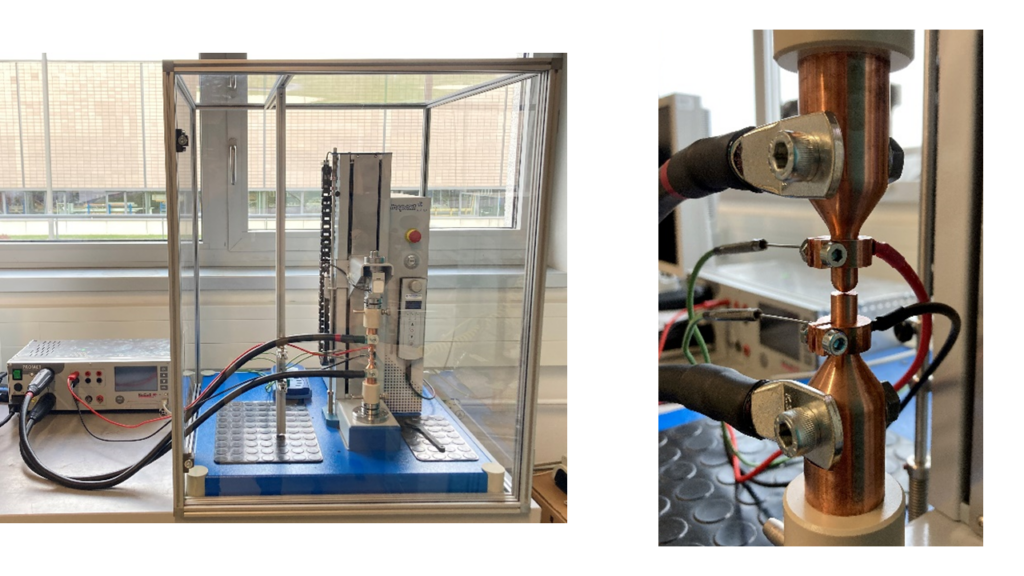

Zur elektro-thermischen Charakterisierung der entwickelten Stirnkontakte wurde am Fraunhofer IWU ein Wirkstellenprüfstand aufgebaut, welcher im Rahmen eines automatisiert durchgeführten Prüfablaufes u.a. die Bewertung der Stromtragfähigkeit, des Übergangswiderstandes und der Lebensdauer der Kontakte ermöglicht.

Abbildung 1. Links: Wirkstellenprüfstand in Gesamtansicht | rechts: montierte prototypische Stirnkontaktpaarung (Quelle: Sebastian Wieland, Fraunhofer IWU)

Aufbau des Wirkstellenprüfstandes

Der Prüfstand besteht im Wesentlichen aus einem zentralen Steuerungsrechner, einer Universal-Zug- und Druck-Prüfmaschine, einem Widerstandsmessgerät und Thermoelementen inklusive Datenlogger. Die Automatisierung des gesamten Prüfstandes wird mittels LabVIEW realisiert.

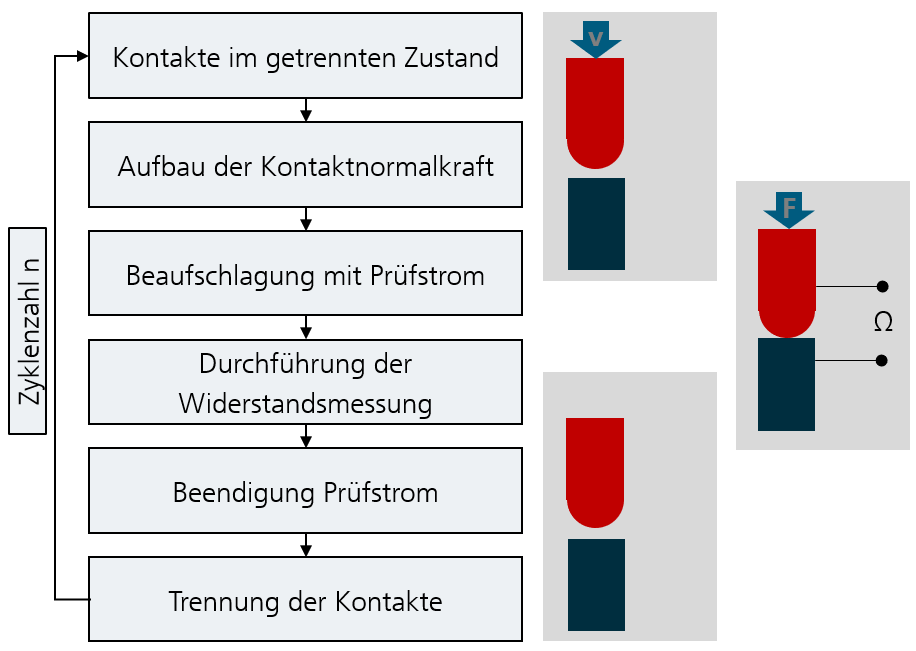

Die Zug- und Druck-Prüfmaschine mit hochpräzisem Kraft- und Wegemesssystem wird zur mechanischen Kontaktierung der Stirnkontakt-Probekörper verwendet. Wenn eine frei einstellbare Kontaktnormalkraft von bis zu 500 N erreicht ist, wird durch das Widerstandsmessgerät ein ebenfalls frei einstellbarer Prüfstrom im Bereich von 10 bis 600 A DC an den Probekörpern angelegt. Dabei wird der Übergangs- bzw. Kontaktwiderstand der Stirnkontaktpaarung gemessen. Die jeweilige Temperatur des oberen bzw. unteren Probekörpers wird während des gesamten Prüfablaufes durch Thermoelemente erfasst. Der Prüfablauf ist schematisch in Abbildung 2 dargestellt. Durch eine Variation des Prüfstromes, der Zyklenzahl sowie der Strombeaufschlagungsdauer werden verschiedene Prüfszenarien von der Übergangswiderstandsmessung bis hin zur Stromtragfähigkeitsmessung im Dauerversuch umgesetzt.

Abbildung 2. Automatisierter Versuchsablauf am Wirkstellenprüfstand (Quelle: Sebastian Wieland, Fraunhofer IWU)

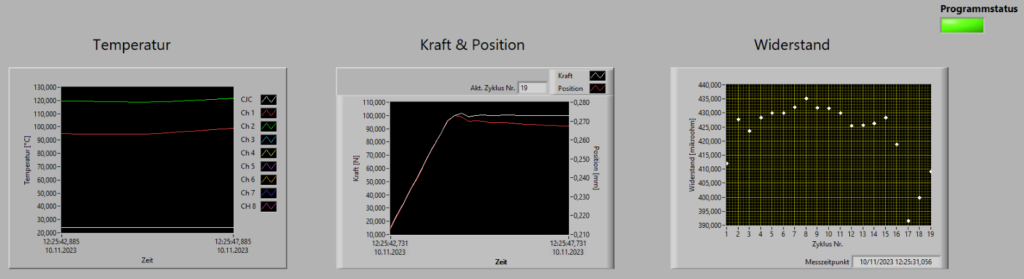

Im LabView werden dazu die grafischen Darstellungen von Temperatur, Kraft und Position fortlaufend aktualisiert, um den aktuellen Zustand des Systems überwachen zu können, während der Kontaktwiderstand über der Gesamtzyklenzahl angezeigt wird.

Abbildung 3. Die entwickelte Benutzeroberfläche in LabVIEW

Durch den modularen Aufbau steht der Prüfstand zur experimentellen Bewertung einer Vielzahl von elektrischen Kontaktanwendungen zur Verfügung.

Für die Erforschung und Entwicklung neuartiger Kontaktierungssysteme ist neben Experimenten am Prüfstand die elektro-thermische Simulation der Systeme unerlässlich, da bspw. nach dem Anlegen hoher Ströme und sich dadurch verändernder Kontaktwiderstände die Entwicklung der Temperatur des Gesamtsystems aufgrund untersucht werden muss. Die möglichst genaue Vorhersage des Temperaturverlaufs des Systems ist damit eine Grundvoraussetzung für das spätere Wärmemanagement. Die Möglichkeiten der Implementierung elektro-thermischer Simulationen in ANSYS werden daher in einem weiteren Beitrag dargestellt.

(Mein aufrichtiger Dank gilt meinem Kollegen Sebastian Wieland für seine Unterstützung bei diesem Blogbeitrag.)

Bildquelle Titelbild: @ Fraunhofer IVI

Kommentare hinzufügen