Click here for the English version.

Herausforderung: Großvolumige Bauteile und variantenbedingte Prozessreihenfolgen

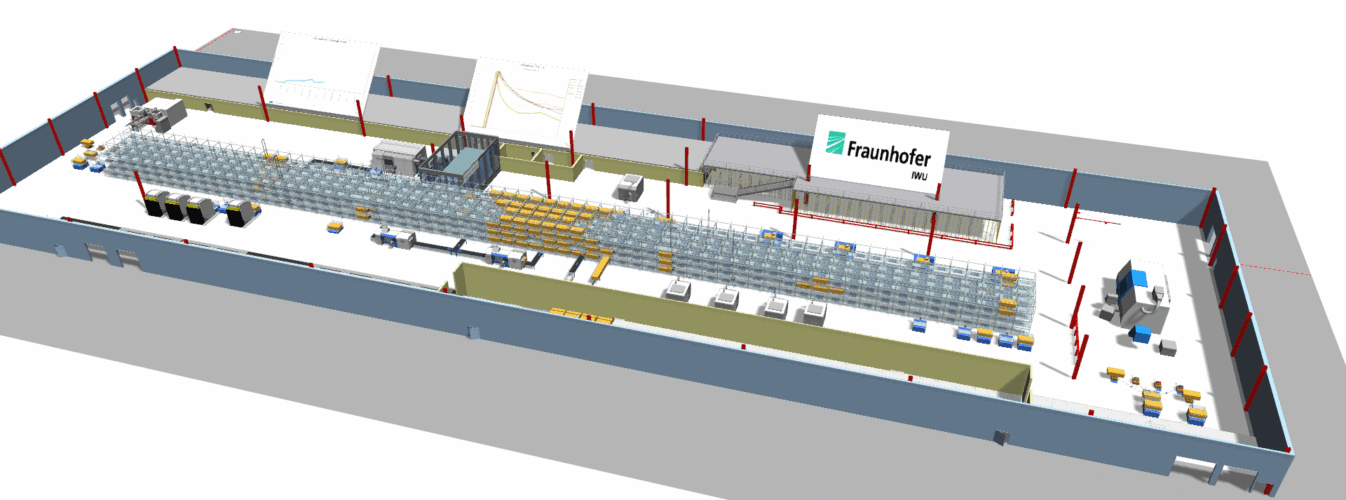

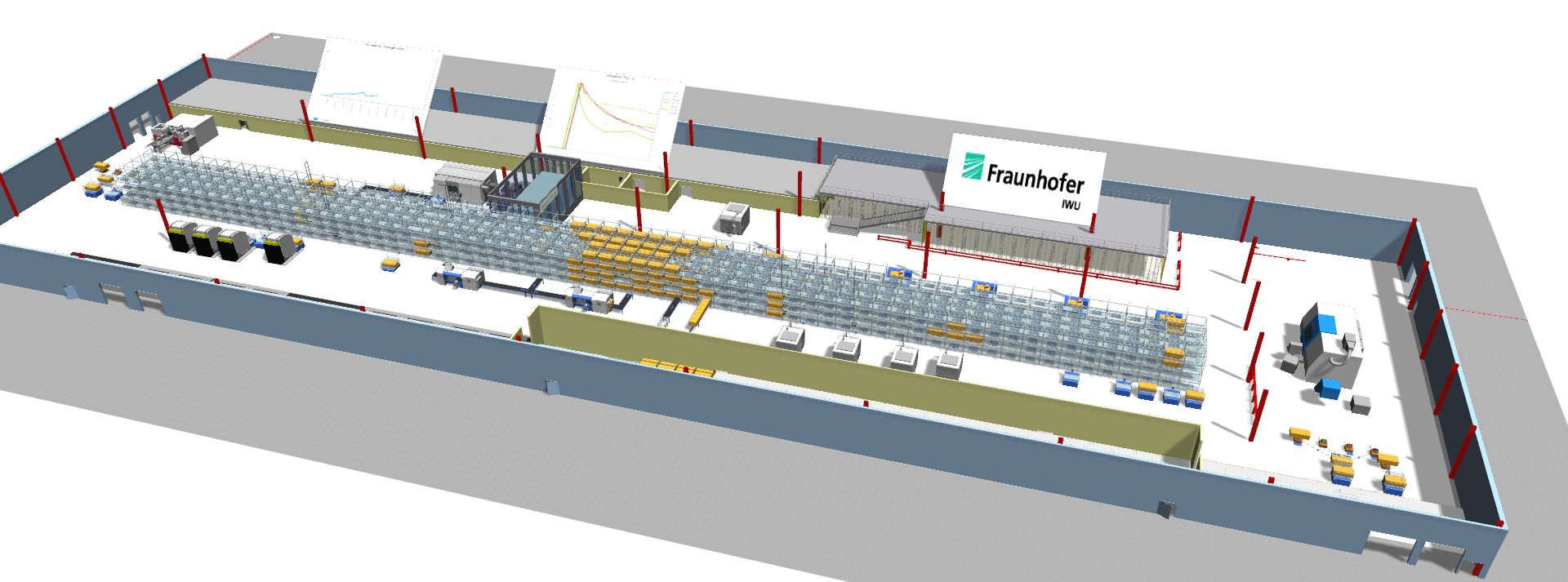

Der Industriepartner stand vor der Aufgabe, sein bestehendes, lineares Produktionssystem durch ein skalierbares und automatisiertes System zu ersetzen aufgrund sich ändernder Stück- und Variantenzahlen. Ziel war die Vernetzung aller benötigten Anlagen und Stationen mit dem geplanten mehrstöckigen Hochregallager. Die wesentlichen Anforderungen waren:

-

- der Übergang von zweidimensionalem Materialfluss (lineare Versorgung) zu dreidimensionalem Fluss über mehrere Etagen und Gänge,

-

- flexible Ein- und Auslagerplätze direkt am Hochregallager mit Gassenwechselmöglichkeit,

-

- die Anbindung aller Produktionsstationen direkt über das Lager,

-

- die Handhabung unterschiedlicher Bauteiltypen und Losgrößen und

-

- die zuverlässige Sicherstellung definierter Leistungskennzahlen (Durchsatz, Durchlauf- und Handlingszeiten der RBG).

Herausfordernd war insbesondere die nicht mehr statisch lösbare Bestimmung der Verfahrzeiten der RBG sowie die Auswahl geeigneter Belegungs- und Entsorgungsstrategien für das Lager.

Methodischer Ansatz per Materialflusssimulation

Basierend auf dem standardisierten Vorgehen der VDI3633 haben wir das vorhandene System analysiert, Daten aufgenommen und verdichtet (bspw. Arbeitspläne, Anlagendaten und Restriktionen bei der Fertigung), ein Konzeptmodell erstellt und Steuerungslogiken abgestimmt, das Modell implementiert und Experimente durchgeführt. Das Simulationsmodell bildet im Wesentlichen das gesamte Lagerlayout, die RBG-Fahrzyklen und die Anbindung der Produktionsstationen ab. Die Schwerpunkte unserer Vorgehensweise lagen auf:

-

- der Modellierung des Lageraufbaus: mehrere Gassen, Etagen und variable Regalplätze je Fach mit Platz für mehrere Bauteile,

-

- der Parametrierung der RBG: fahrdynamische Eigenschaften, Beschleunigungs-/Bremsprofile, Umläufe bei Gassenwechsel,

-

- der Definition von Belegungsstrategien: First-In-First-Out (FIFO), zonale Zuweisung und dynamische Balancierung der Gassenauslastung,

-

- der Erstellung von Simulationsläufen zur Variation von RBG-Anzahl, Lagerplatzbelegung und Anordnung der Peripherieanlagen,

-

- der Erfassung von KPIs: mittlere Durchsatzrate, maximale Durchlaufzeiten, Auslastung der RBG, Pufferbestände.

Die modular aufgebaute Simulationsumgebung erlaubt das Nachstellen unterschiedlicher Szenarien und die schnelle Anpassung an veränderte Randbedingungen.

Ergebnisse und Mehrwerte der Simulation

Im Video ist der wesentliche Ablauf der Simulation zu sehen inklusive relevanter Auswerte-Diagramme.

Die Simulationsergebnisse zeigen, dass das vorgestellte Konzept die angestrebten Leistungskennzahlen erfüllt und gleichzeitig Raum für Erweiterungen bietet:

-

- Durchsatz: Die Experimente zeigten, dass das System den erforderlichen Materialdurchsatz bei 3 RBG pro Gasse und einer dynamischen Belegungsstrategie erreicht.

-

- Durchlaufzeit: Die neu definierte Taktzeit wird durch das System erreicht und bietet ebenfalls die Option zur weiteren Reduzierung in Abhängigkeit der geplanten Belegungsstrategie des Lagers.

-

- Skalierbarkeit: Bei steigendem Bedarf können weitere Stationen am Lager hinzugefügt und somit die Taktzeit weiter reduziert werden. Wesentlicher Vorteil ist die Auflösung der Linienstruktur und damit der nicht mehr vorhandene Taktzeitzwang, welche punktuelle Kapazitätserweiterungen ermöglicht und das System nicht aus der Balance bringt.

-

- Flexibilität: Die Entkopplung von Materialbereitstellung und Fertigungslinien ermöglicht den schnellen Wechsel zwischen Losgrößen und Bauteilvarianten.

-

- Robustheit: Die Simulation identifiziert kritische Engpässe (z. B. hohe Gangwechselraten) und gibt Empfehlungen für eine angepasste Puffer- und RBG-Ausstattung.

Fazit

Die erstellte Materialflusssimulation belegt die technische Machbarkeit und Wirtschaftlichkeit der Hochregallösung und flexibler Anordnung von Anlagen und Stationen darum. Der Industriepartner erhielt eine fundierte Entscheidungsgrundlage, welche die logistische Machbarkeit belegt, um sein Produktionskonzept flexibel zu gestalten, Engpässe zu vermeiden und auf wechselnde Marktanforderungen zu reagieren. Die Ergebnisse bilden die Grundlage für die weitere, technische Ausgestaltung gemeinsam mit Technologiedienstleistern und Planungsunternehmen für die Umsetzung des Konzeptes.

Quelle Titelbild: Eigene Darstellung ©Fraunhofer IWU

Kommentare hinzufügen