Vom Forschungsmodell zur Entscheidungsgrundlage

Click here for the English version.

Rückblick: Dieser Beitrag baut auf dem Blogbeitrag „Entwicklung eines strukturierten Kostenmodells für die Additive Fertigung (PBF-LB/M)“ auf. Diesen finden Sie in unserem Blog unter diesem Link.

Das Kostenmodell wurde im Rahmen einer Masterarbeit am Fraunhofer IWU innerhalb des Projekts KISS – KI-basierte semantische Plattform zur rapiden Etablierung von Wertschöpfungsnetzwerken in Krisenzeiten entwickelt. Ziel war es, die wirtschaftliche Bewertung additiver Fertigungsprozesse durch eine methodische Modellierung zu verbessern und dabei auftretende Unsicherheiten explizit zu berücksichtigen. Das entwickelte Kostenmodell wird für die Preisprognose auf der Semper-KI-Plattform sowie als Eingangsgröße zur Optimierung von Wertschöpfungsketten genutzt.

Das weiterentwickelte Modell kombiniert klassische Elemente der Prozesskostenrechnung (nach Götze et al., 2011) mit der Methodik des Activity-Based Costing (ABC) und erweitert diese um eine Monte-Carlo-Simulation zur Quantifizierung von Unsicherheiten [1-3].

Im Fokus steht die vollständige Abbildung der additiven Prozesskette gemäß ISO/ASTM 52920:

- Pre-Prozess: z. B. CAD-Modellierung, Datenaufbereitung, Maschinenvorbereitung

- Print-Prozess: z. B. Bauprozess

- Post-Prozess: z. B. Wärmebehandlung, Nachbearbeitung

Modellstruktur: Von der Prozesskette zur formalen Logik

Die Modellentwicklung basiert auf einer schematischen Darstellung aller Prozesse, Kostenarten, Bezugsgrößen und Einflussfaktoren (siehe Abbildung 1).

Abbildung 1: Schematische Modellierung des Kostenmodells

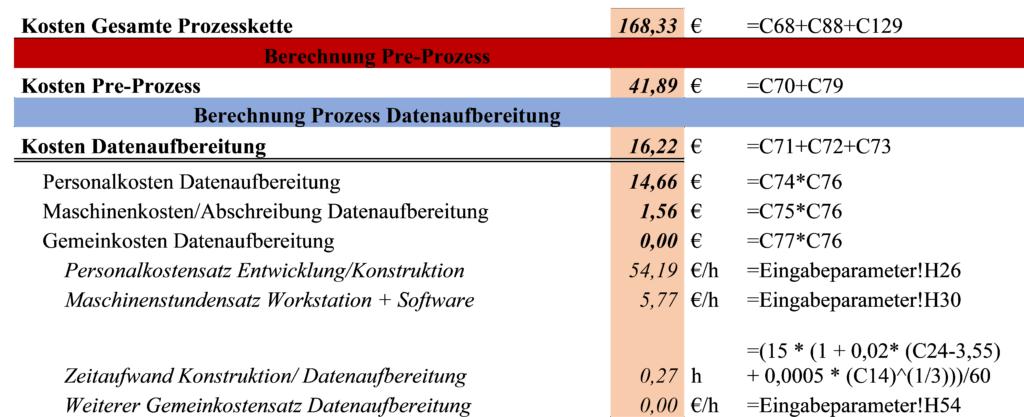

Auf dieser Grundlage wurden die verschiedenen Kalkulationsmethoden und Prozessschritte in MS Excel aggregiert (siehe Abbildung 2).

Abbildung 2: Auszug des mathematischen Kostenmodells in MS Excel

Anschließend parametrisierten wir das Modell basierend auf realitätsnahen technischen und wirtschaftlichen Eingangsgrößen, die im Rahmen einer umfangreichen Literaturrecherche identifiziert wurden.

Ein konkretes Beispiel: Die Abschätzung des Zeitaufwands für die Konstruktion basiert auf einem Erfahrungswert von 15 Minuten, der über einen Komplexitätsfaktor skaliert wird. Dieser wird mithilfe des Sierpinski-Teppichs nach Lachmayer et al. (2014) berechnet. Der Sierpinski-Teppich ist eine Methodik zur mathematischen Erfassung geometrischer Komplexität. Dadurch konnten wir qualitative Eigenschaften des Bauteils in quantitative Modellgrößen überführen [4].

Das modulare Design des Modells ermöglicht die Variation verschiedener Eingangsparameter und somit individuelle Analysen. Das entwickelte Kostenmodell liefert auf Basis der eingestellten Prozessparameter präzise Kosten- und Zeitschätzungen für die Herstellung von Komponenten.

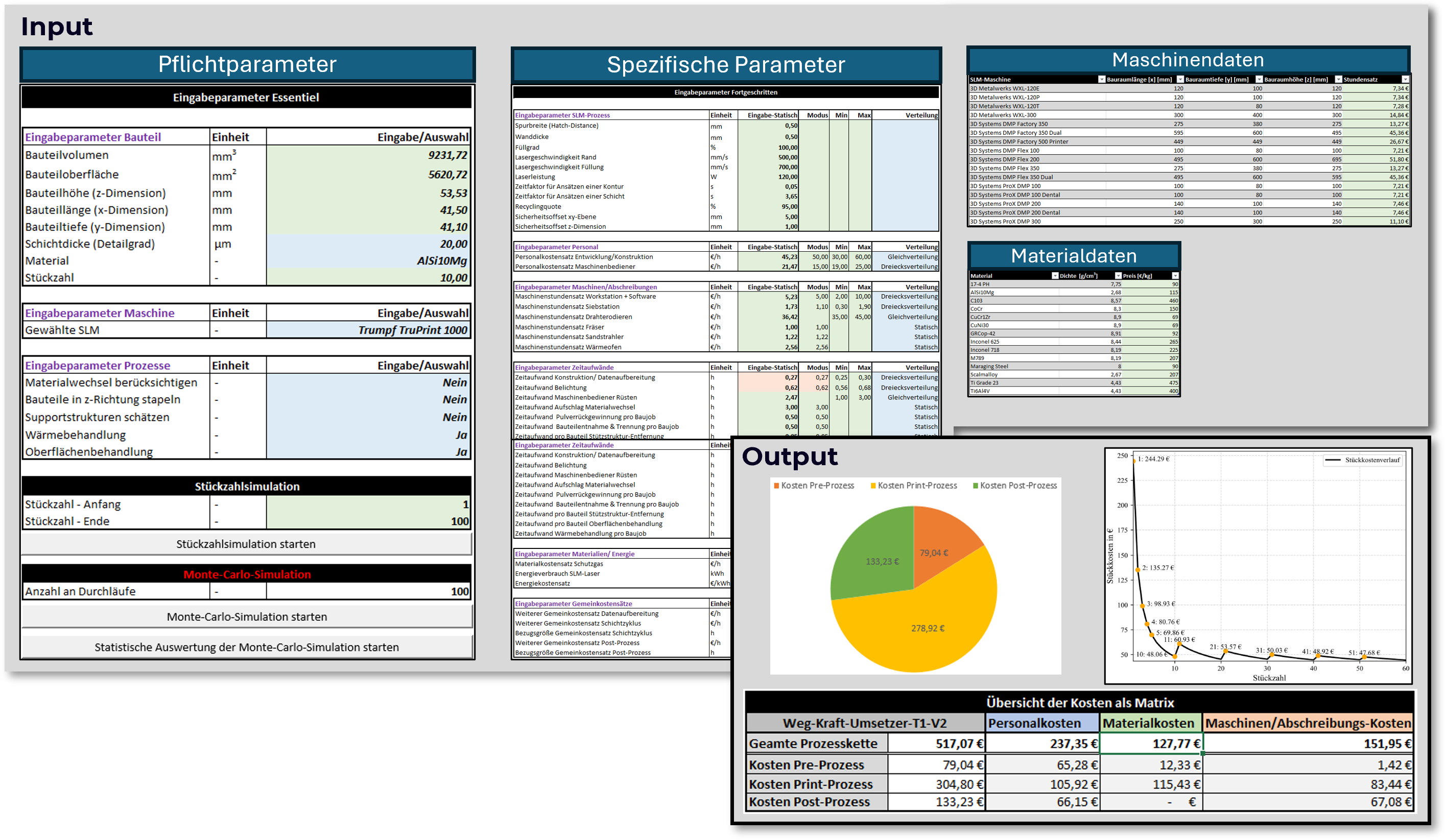

Abbildung 3 gibt einen Überblick über die erforderlichen Eingaben und Parameter für die Kosten-/Zeitabschätzung. Diese setzen sich aus Pflichtparametern, spezifischen Parametern, Maschinendaten und Materialdaten zusammen. Als Output liefert das Modell eine Kostenbewertung in Form von Diagrammen und Tabellen.

Abbildung 3: Eingabemaske und Ausgabe in MS Excel

Monte-Carlo-Simulation: Unsicherheit als Chance begreifen

Ein zentrales Element dieses Modells ist die Anwendung der Monte-Carlo-Simulation. Dabei werden keine festen Einzelwerte angenommen, sondern für alle relevanten Eingabegrößen Wahrscheinlichkeitsverteilungen definiert. Durch mehr als 10.000 Simulationsdurchläufe je Szenario werden realistische Schwankungsbereiche abgebildet, beispielsweise bei den Personalkosten oder den Bearbeitungszeiten. Das Ergebnis ist eine Wahrscheinlichkeitsverteilung der Kosten anstelle eines einzelnen Schätzwertes. Anhand dieser Verteilung lässt sich unter anderem die Eintrittswahrscheinlichkeit bestimmter Budgetüberschreitungen ablesen. Damit liefert die Simulation eine fundierte Grundlage für Entscheidungsprozesse unter Unsicherheit und stellt einen bedeutenden Fortschritt gegenüber herkömmlichen Methoden dar, bei denen Sicherheitszuschläge oft pauschal kalkuliert werden. Auf dieser Basis wird eine simulationsgestützte Bewertung möglich, die nicht nur einzelne Szenarien abbildet, sondern Wahrscheinlichkeitsräume für die entstehenden Kosten beschreibt.

Fallstudie: Die Achssicherung als exemplarisches Anwendungsbeispiel

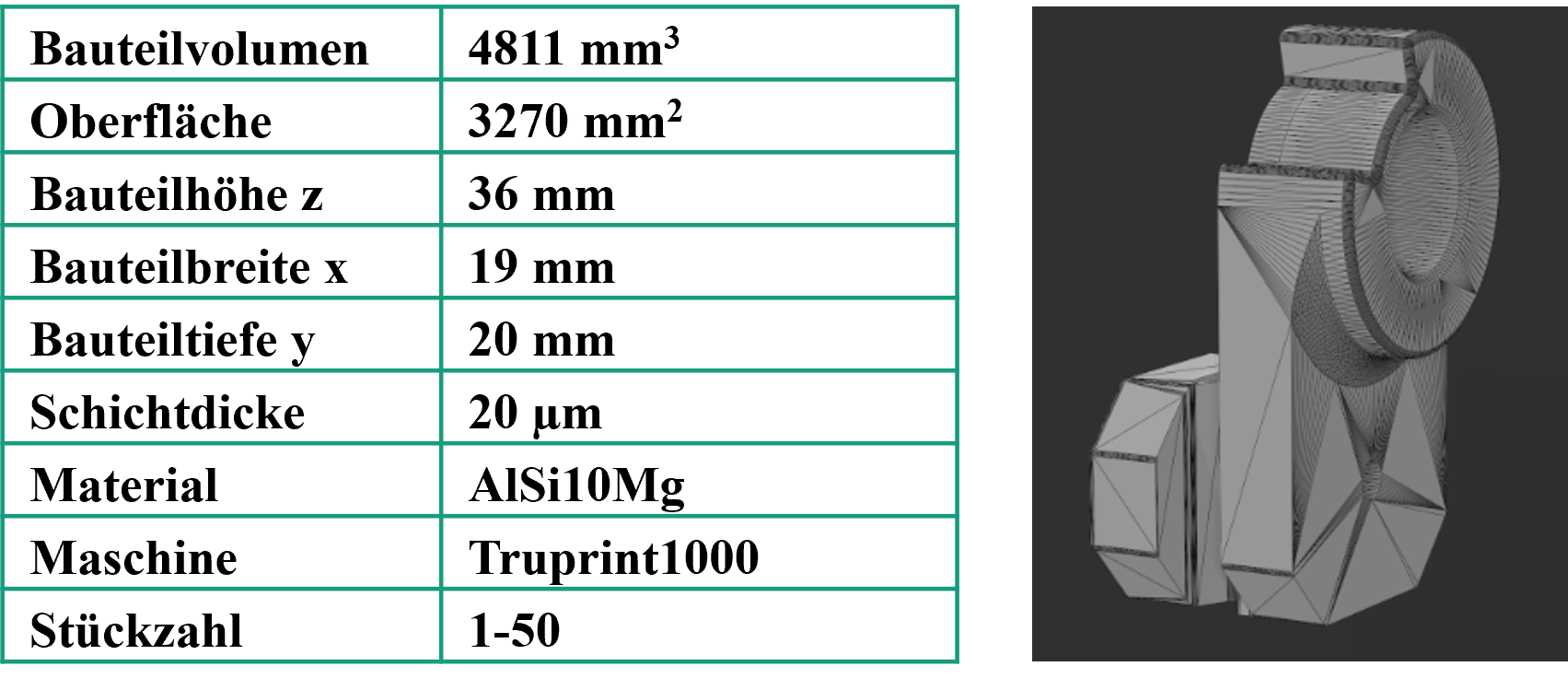

Zur Modellvalidierung wurde die Achssicherung einer Fahrradschaltung als reales Referenzbauteil herangezogen. Aufgrund ihrer typischen Geometrie-, Volumen- und Oberflächenmerkmale eignet sie sich ideal zur Simulation einer realitätsnahen SLM-Prozesskette.

Eingabeparameter im Modell:

Abbildung 4: Eingangsparameter Achssicherung

Ergebnisse im Überblick:

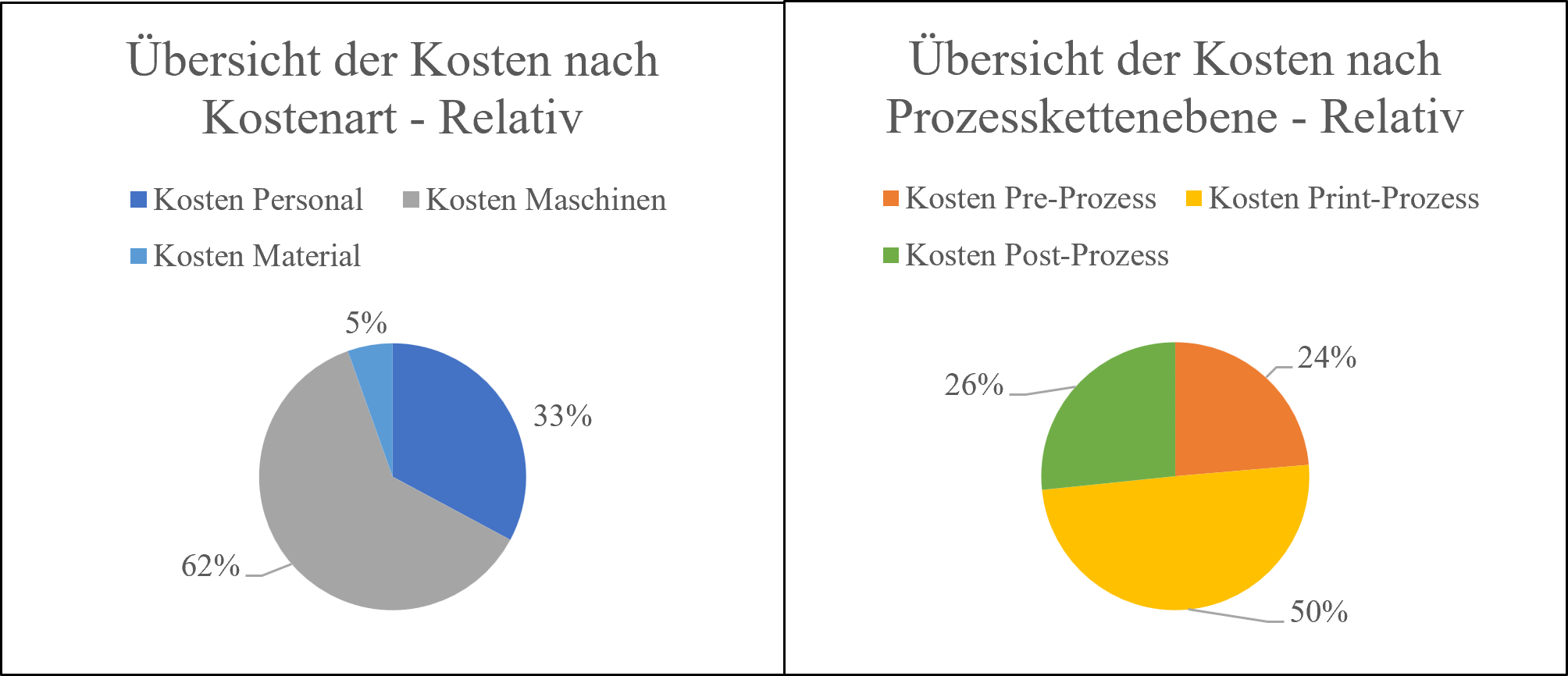

1. Kostenstruktur nach Prozesskettenebene und Kostenart

Die Stückkosten setzen sich zu 50 % aus dem Print-Prozess, zu 26 % aus dem Post-Prozess und zu 24 % aus dem Pre-Prozess zusammen. Auffällig ist der hohe Anteil der Maschinenkosten (62 %), der deutlich über den Personalkosten (33 %) und den Materialkosten (5 %) liegt. Diese Verteilung unterstreicht, dass eine wirtschaftliche Optimierung vor allem durch eine Verkürzung der Maschinenlaufzeiten und eine bessere Auslastung erreicht werden kann.

Abbildung 5: Auswertung Kostenstruktur

2. Kostenvariabilität durch Monte-Carlo-Simulation

Die Simulation ergibt für das Beispielbauteil „Achssicherung“ folgende Stückkosten:

- Minimalwert: 158,43 €

- Mittelwert: 163,97 €

- Maximalwert: 177,27 €

Die Bandbreite von rund ±6 % resultiert aus variablen Einflussgrößen, wie bspw. Personalkostensätzen. Das Modell liefert damit nicht nur punktuelle Ergebnisse, sondern auch eine belastbare Risikoeinschätzung für die Fertigungsplanung.

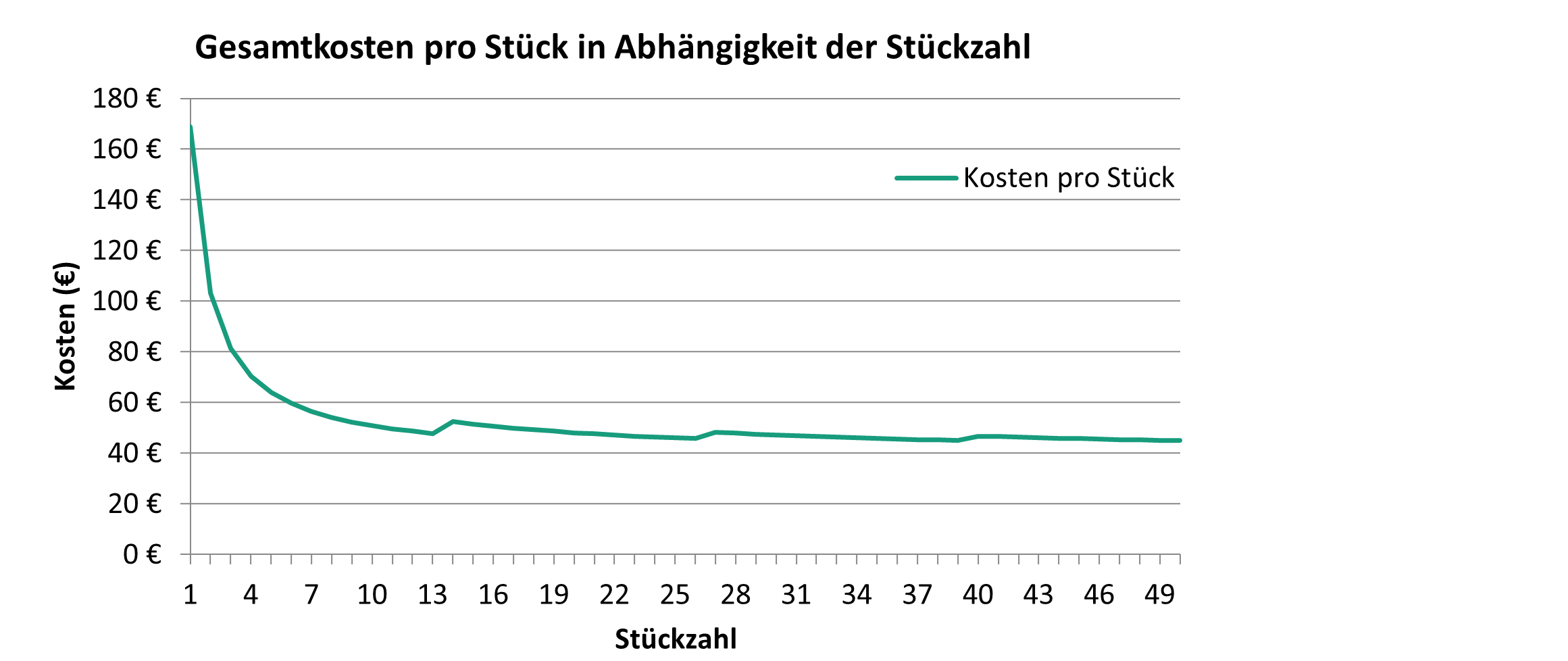

3. Stückkostendegression bei steigender Stückzahl

Besonders hervorzuheben ist der starke Degressionseffekt, der typischerweise im Bereich des selektiven Laserschmelzens auftritt. Ausgehend von 163,97 € pro Stück in der Einzelfertigung sinken die Kosten bei einer Stückzahl von 20 bereits auf 42,86 € – ein Rückgang um ca. 75 %. Ursache hierfür sind die fixen Gemeinkostenanteile, die sich mit zunehmender Stückzahl verteilen. Ab ca. 30 Stück flacht die Kurve ab und erreicht ein stabiles Niveau. Die Anstiege in der Kurve zeigen außerdem, ab welcher Stückzahl ein neuer Baujob (Batch) erforderlich ist.

Abbildung 6: Stückkostendegression des Beispielbauteils Achssicherung

Fazit: Additive Fertigung wirtschaftlich denken

Die kombinierte Betrachtung von Prozessstruktur, Kostenverteilung, Unsicherheit und Skaleneffekten zeigt, dass eine wirtschaftlich tragfähige Bewertung additiver Prozessketten möglich ist – sofern sie methodisch fundiert erfolgt.

Das vorgestellte Modell bietet Unternehmen ein leistungsfähiges Werkzeug zur Kostenbewertung und Investitionsplanung. Die simulationsgestützte Herangehensweise liefert belastbare Entscheidungsgrundlagen, sei es zur Angebotskalkulation, zur Entscheidung über ein Fertigungsverfahren oder zur Risikoabschätzung. Zudem lässt sich das Modell flexibel auf andere Bauteile, Materialien und sogar Fertigungsverfahren übertragen. Gerade in einem Umfeld, in dem die additive Fertigung zunehmend an Bedeutung gewinnt, trägt eine fundierte Kostenanalyse dazu bei, Innovation sowohl technisch als auch wirtschaftlich erfolgreich umzusetzen.

Weitere Informationen zum Projekt KISS finden Sie unter den folgenden Links:

Weitere Blog-Posts zum Thema Kostenmodellierung:

- Fertigungszeiten von Flugzeugtüren maßgeblich und innovativ reduziert durch neues Material- und Produktionskonzept – TAVieDA – zukunftsfabrik

- Kostenbetrachtung in der Simulation – zukunftsfabrik

Danksagung: Vielen Dank an Toni Barbaru Rodriguez für die tatkräftige Unterstützung bei der Entwicklung des Kostenmodells im Rahmen seiner Masterarbeit.

Headerbild: ©KISS – KI-gestütztes Rapid Supply Network

Literatur:

[1] Götze, U. et al. (2011): Methods for evaluating the cost effectiveness of materials processing chains. [2] Coenenberg, A. G. et al. (2022): Kostenrechnung und Kostenanalyse. [3] VDI 4008 Blatt 6: Monte-Carlo-Simulation (2025). [4] Lachmayer, Roland; Lippert, Rene Bastian; Kaierle, Stefan (2018): Additive Serienfertigung. Berlin: Springer.

Kommentare hinzufügen